钣金成形工艺系统

行业背景

近几年制造企业广泛应用钣金成形有限元分析软件(如ABAQUS、PAM-STAMP、DYNAFORM等),它们界面复杂、操作繁琐、需要掌握有限元知识和仿真分析经验,而企业十分缺乏具备如此素质的技术人员,导致重金购置的有限元分析软件没有发挥出应有的作用。

系统功能

1. 建立有限元工具软件与三维CAD软件(CATIA、UG、Pro-E等)的接口,形成统一的钣金成形工艺分析系统环境

2. 基于有限元工具软件在钣金成形分析系统中定制典型仿真分析流程,包括:

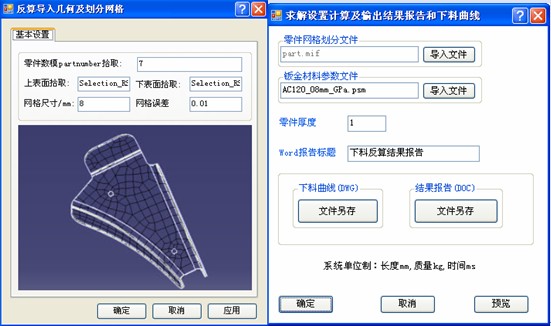

(1). 反算下料工艺的标准仿真流程;

(2). 冲压成形工艺的标准仿真流程;

(3). 落压成形工艺的标准仿真流程;

(4). 橡皮囊成形工艺的标准仿真流程;

(5). 型材拉弯成形工艺的标准仿真流程;

(6). 蒙皮拉伸成形工艺的标准仿真流程;

(7). 热成形工艺的标准仿真流程;

(8). 超塑性成形工艺的标准仿真流程;

(9). 充液成形工艺的标准仿真流程。

流程设计严谨、符合实际工艺规范与习惯,并可以重复使用。纯中文的使用环境使得使用者可以快速得到标准格式分析结果报告。

3. 建立钣金成形工艺分析系统跟金属材料成形性能数据库之间关联

4. 建立金属材料成形性能数据库

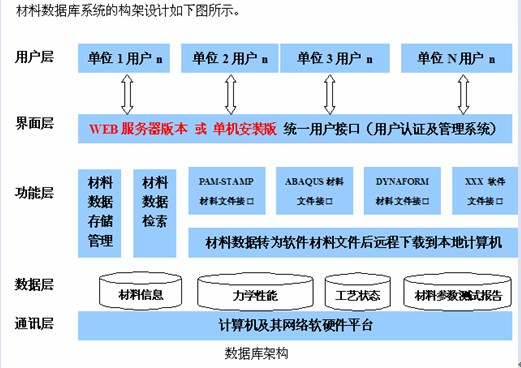

金属材料成形性能数据库采用BS架构的网络服务器模式,系统架构如图所示

系统管理员身角色(BS架构)可以使用管理模块、金属材料成形性能参数模块、软件接口模块和金属材料成形性能参数内容模块。

普通业务人员角色(BS架构)可以使用软件接口模块和金属材料成形性能参数内容模块。

成效

1. 利用Sysware系统平台来封装三维CAD软件(CATIA、UG、Pro-E等)与有限元分析软件,得到简便易用的统一中文应用环境,极大改善了软件的实用性,降低了使用门槛,挖掘出应有价值,起到了投资保护的作用。

2. 统一到Sysware平台框架中,用户不再需要考虑模型匹配、数据传递等问题,大大简化了设计工作,使得系统在设计分析的各个环节得到更为广泛的应用,提升了综合设计分析能力。

3. 系统规范了有限元分析流程,设计过程得以重用,同时还可以对项目的执行情况进行自动监控,实现钣金成形工艺仿真分析工作标准化、流程化和协同化。

版权所有©索为技术股份有限公司 2006-2022 保留一切权利.

版权所有©索为技术股份有限公司 2006-2022 保留一切权利.